Вытворчасць

Вытворчасць сучаснай гарэлкі – найскладанейшы хіміка-тэхналагічны працэс, які патрабуе найстражэйшага прытрымлівання рэцэптуры, рэжымаў гранічнай ступені чысціні ўсіх складнікаў будучага алкагольнага напою.

Перад стварэннем купажу з хлебным спіртам вада праходзіць старанную ачыстку і не падвяргаецца тэрмічнай апрацоўцы. Вада памякчаецца і апрацоўваецца з дапамогай натрый-катыянітавых установак і адваротнага осмасу. Вядома, што жорсткая вада перанасычана солямі кальцыю і магнію – “солямі жорсткасці”. Яны могуць уступіць у рэакцыю са спіртам.

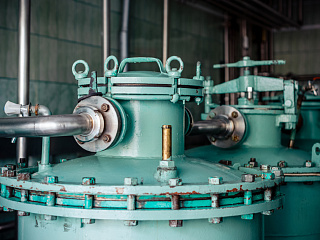

У фільтры першай ступені загружаецца адмысловая смала – катыяніт. З яе дапамогай (у выніку рэакцыі) адбываецца замена іонаў кальцыю і магнію на іоны натрыю. Тым самым вада даводзіцца да пэўнай дапушчальнай жорсткасці. Калі жорсткасць вады не зніжаецца, то ажыццяўляецца рэгенерацыя фільтра салявым растворам (яго ёмістасць насычаецца іонамі натрыю). Далей памякчаная вада накіроўваецца на ўстаноўку адваротнага осмасу. Пад залішнім – асматычным – ціскам прымусіць прасачыцца ва ўстаноўцы ваду праз ячэйкі тонкіх перагародак, змешчанных у стальныя цыліндры. Сырая вада становіцца практычна зусім чыстай і гатовай да змешвання са спіртам.

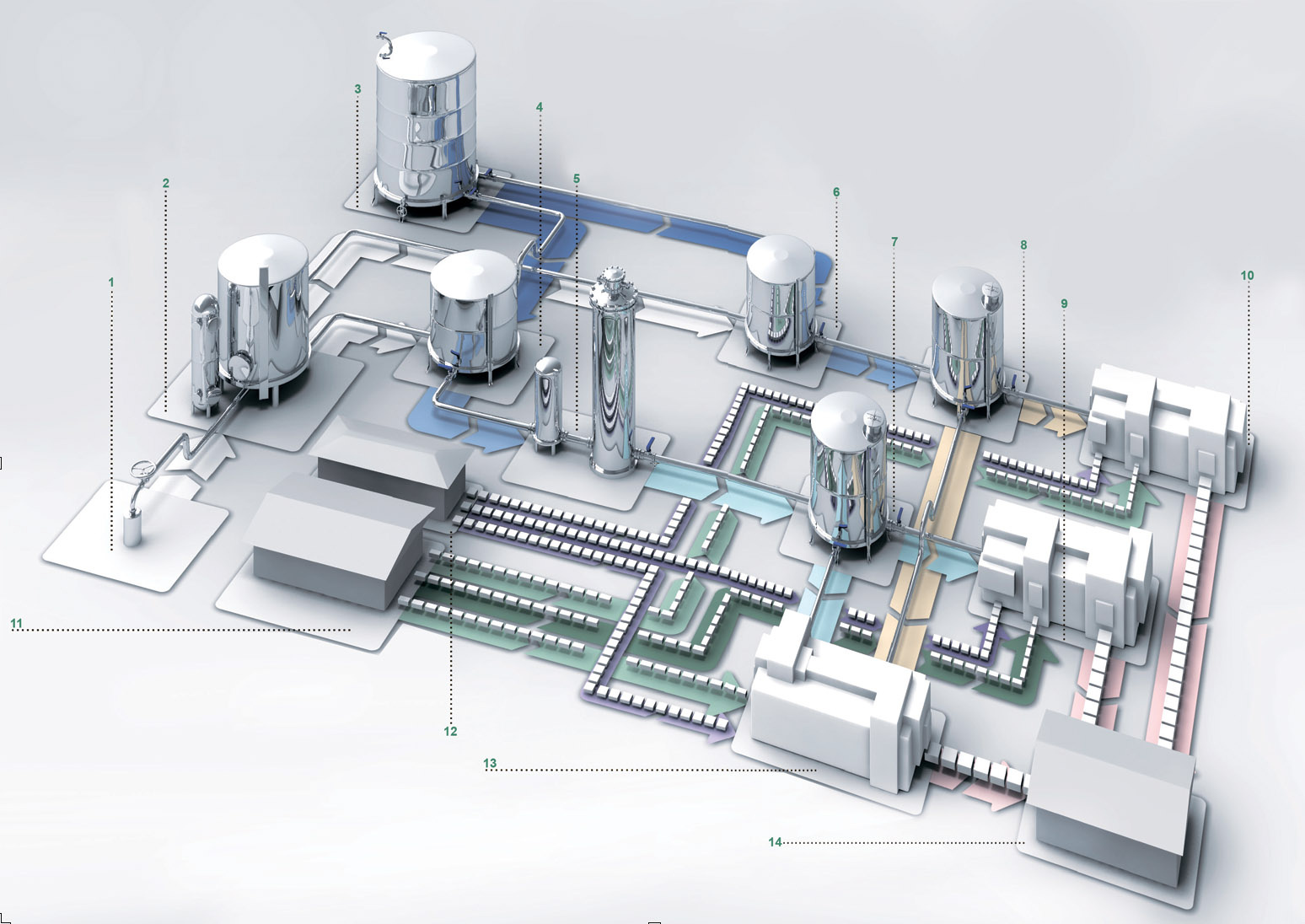

Вытворча-тэхналагічная зона «БЕЛАЛКА»

- Артэзіянская свідравіна

- Падрыхтоўка вады

- Прыёмка і захоўванне этылавага рэктыфікаванага спірту

- Падрыхтоўка водна-спіртавога раствору (сартавання)

- Фільтраванне і апрацоўка сартавання

- Лікёрны ўчастак: выраб і падрыхтоўка водна-спіртавых настояў, духмяных спіртоў, колеру і інш. кампанентаў, якія ўваходзяць у склад прадукцыі

- Купажыраванне (давядзенне гарэлкі да стандартнай крэпасці і задача інгрэдыентаў)

- Падрыхтоўка купажу вырабу і фільтрацыя, вытрымка лікёраў, фільтраванне

- Цэх разліву (разліў, упакоўка, маркіроўка)

- Сувенірнае аддзяленне лікёрнага ўчастка

- Адпускны ўчастак (захоўванне i водпуск гатовай прадукцыі)

- Экспартнае аддзяленне гарэлачнага ўчастка

- Цэнтральны склад

- Пасудна-тарны ўчастак.

Тэхналогія працэсу

Тэхнічны і тэхналагічны складнік Брэсцкага лікёра-гарэлачнага завода забяспечваюць некалькі участкаў, якія ўваходзяць у службы галоўнага энергетыка і галоўнага механіка, інжынера па механізацыі і аўтаматызацыі вытворчых працэсаў. Разам з даволі стандартнай структурай на “Белалка” ёсць і ўнікальныя падраздзяленні – такія, напрыклад, як участак па вырошчванню траў. Яго прадукцыя неабходна для вырабу асаблівых гарэлак і лікёраў.

Найважнейшых вытворчых участкаў шэсць (уключаючы адпускны ўчастак і цэнтральны склад). Самым вялікім з’яўляецца гарэлачны, які аб’ядноўвае ў сабе адразу некалькі звёнаў тэхналагічнага ланцужка, у поўнай меры насычаны складаным абсталяваннем

Адным з самых адказных этапаў вытворчасці вырабу, той жа самай гарэлкі, з’яўляецца момант змешвання спірту з вадой з наступным даданнем інгрэдыентаў. Услед за ім сумесь ачышчаецца.

Найбольш прымальнымі ў сучаснай вытворчасці гарэлкі ў цяперашні час застаюцца спосабы ачысткі, заснаваныя на фільтрацыі. Адным з самых эфектыўных спосабаў з’яўляецца ачыстка гарэлкі праз фільтр з выкарыстаннем драўнянага актываванага вугалю. У сартавальных чанах вада змешваецца са спіртам і з памякчанай апрацаванай вадой, сумесь гэтая перамешваецца ў чанах спецыяльнымі мяшалкамі. Затым адбіраюць пробу атрыманага купажу на крэпасць. Калі яна вышэй 40, то дадаюць ваду, калі ніжэй – спірт. Гэта значыць, карэкціруюць крэпасць.

Форфільтры загружаны найчысцейшым кварцавым пяском, які двойчы на месяц прамываецца адваротнай плынню гарэлкі (пясок злежваецца і часткова забруджваецца), адзін раз у год гэтыя фільтры раскрываюцца і найстараннейшым чынам прамываюцца ачышчанай вадой. Паслядоўна размешчаныя фільтры запоўнены пяском рознай фракцыі – буйным, сярэднім па памеры і дробным, але сумесь паступае ў іх зверху ўніз. Тады як у вугальных калонных фільтрах наадварот: знізу ўверх. Таму што вугаль павінен знаходзіцца у завіслым стане. Пасля праходжання вугальных фільтраў сумесь становіцца гарэлкай.

Хуткасць фільтрацыі павінна адпавядаць тэхналагічным рэгламентам і не перавышаць сарака дэкалітраў у гадзіну. Працэс не павінен затрымлівацца. Магчымы ў ім нязначныя змены адносна колькасці альдэгідаў у гарэлцы, але ў любым выпадку яна павінна адпавядаць ДАСТу. Гэтыя змены могуць даваць рознасць па смаку вырабу. Хуткасць фільтрацыі, асабліва праз актываваны вугаль, мае вялікае значэнне для якасці гарэлкі. Пры выпадку кантакту гарэлкі з актываваным вугалем часткова адсарбіруюцца сівушныя алеі (25-40% агульнай колькасці ў гарэлцы), воцатны альдэгід (10-17%) і часткова этылавы спірт. Адбываецца таксама частковае акісленне этылавага спірту кіслародам, які знаходзіцца ў порах вугалю, а да арганічных кіслот з наступным утварэннем складаных эфіраў, ацэталей. Пры гэтым зніжаецца крэпасць гарэлкі на 0,1-0,2%, паляпшаюцца яе смак і водар. Чым павольней фільтруецца гарэлка і чым даўжэй яна датыкаецца з вугалем, тым вышэй якасць гатовага прадукту. Далей – гарэлка ўжо – накіроўваецца ў фільтры-пясочнікі канчатковай ачысткі, каб вывесці з яе мікрачасціцы вугалю.

У гэтых мэтах выкарыстоўваюць даводныя чаны. Тут гарэлка змешваецца з адмеранымі для кожнага з яе відаў дабаўкамі. І зноў правяраецца на крэпасць. Затым гарэлка перапампоўваецца ў перадатачныя чаны.ля этой цели используют доводные чаны. Здесь водка смешивается с отмеренными для каждого из ее видов добавками. И вновь проверяется на крепость. Затем водка перекачивается в передаточные чаны.

Каб выканаць экспрэс-аналіз вырабу на крэпасць, адбіраюць літр гарэлкі для ажыццяўлення больш дбайнага даследавання згодна з зацверджанай методыкай і методыкай, якая праводзіцца на храматографе. Падобнае даследаванне выконваецца і да працэсу дабаўкі інгрэдыентаў. Яно неабходна, паколькі ў выпадку якіх-небудзь парушэнняў у дачыненні да крэпасці гарэлкі лягчэй выправіць узнікшае становішча.

Непасрэдна перад разлівам гарэлкі яна праходзіць яшчэ адзін від фільтра, праз насадкі порыстых мембран, які ўлоўлівае мікрачасціцы прымесей, якія можна выявіць толькі з дапамогай высокадакладных прыбораў.

Спажывецкай тарай для гарэлкі служаць бутэлькі з паўбелага або абясколеранага шкла. Толькі некаторыя высакаякасныя напоі разліваюць у па-мастацку аформленыя (сувенірныя) шкляныя, фарфоравыя і фаянсавыя бутэлькі і графіны рознай формы.

Шкло бутэлек павінна быць тэрмічна і хімічна ўстойлівым. Стандарты прадугледжваюць дапушчальныя адхіленні фактычнага аб’ёму бутэлек ад намінальнага.

Гарэлкіі асаблівыя гарэлкі захоўваюць пры тэмпературы ад мінус 5 да плюс 25. Пры гэтым мінімальны тэрмін захоўвання – не менш за 12 месяцаў. Аптымальная тэмпература захоўвання гарэлачных вырабаў – 10-20 °С, адносная вільготнасць паветра – не вышэй 85%. Пры перавозцы, як і на складзе, гарэлачныя бутэлькі павінны знаходзіцца ў вертыкальным становішчы. У працэсе транспартавання і пагрузачна-разгрузачных аперацый вырабы ахоўваюць ад уздзеяння святла, нізкіх тэмператур, атмасферных ападкаў. Пастаўшчык павінен гарантаваць адпаведнасць вырабаў стандарту пры выкананнi спажыўцом умоў захоўвання.

Калі зірнуць на схему вытворчай зоны, лёгка заўважыць, што напрамкаў для гатовай гарэлкі два: у экспартнае аддзяленне і ў асноўны цэх разліву, якія для нагляднасці адлюстраваны асобнымі аб’ектамі. Рэгуляваць падачу дазваляе спецыяльная размеркавальная панэль – своеасаблівы пульт кіравання трубаправодамі.

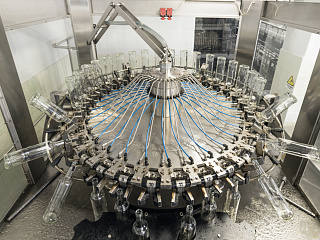

У цэху разліву ўстаноўлены тры аўтаматычныя лініі вядомай італьянскай фірмы KOSME – аднаго з сусветных лідэраў па выпуску спецыялізаванага абсталявання для індустрыі алкагольных напояў. Пры адначасовай працы ў цэху можа разлівацца тры розных гатункі гарэлкі. Каля кожнай лініі ёсць працоўнае месца, на якім ажыццяўляецца візуальная ацэнка прадукцыі. Пры найменшым адхіленні ад нормы дэфектныя вырабы здымаюцца з канвеера. Варта адзначыць, што нават у цэху разліву спіртныя напоі працягваюць удасканальвацца. Непасрэдна за ўводным прадуктаправодам усталяваны так званы паліровачны фільтр з рэйтынгам 0,2 мікрона. Вадкасць ачышчаецца ад зусім нябачных, найдрабнейшых часціц, у выніку чаго гарэлка набывае крышталёвую празрыстасць.

Лікёрны ўчастак, як і гарэлачны, з’яўляецца ядром вытворчай зоны завода. У яго складзе некалькі спецыялізаваных аддзяленняў. Прадукцыя, якая выпрацоўваецца тут, складае больш за палову ад усяго асартыментнага пераліку завода. Вытворчасць уключае поўны цыкл і пачынаецца з базавых рэчаў: спірту і ачышчанай вады, якія паступаюць па прадуктаправодзе. Важнейшыя інгрэдыенты будучых напояў гатуюцца тут жа. Сіропаварачнае аддзяленне вырабляе цукровыя і малочна-цукровыя сіропы (для эмульсійных лікёраў, бальзамаў і г. д.), а настойнае аддзяленне – настоі, якія прымяняюцца на заводзе надзвычайна шырока. Як правіла, асновай для іх служыць натуральная сыравіна. Акрамя траў, настоі вырабляюцца на ягадах, карэннях, пладах.